先進復合材料行業現狀洞察與未來趨勢展望

在全球制造業向高端化、智能化轉型的背景下,先進復合材料憑借其輕質高強、耐腐蝕、可設計性強等特性,成為航空航天、新能源汽車、風電等戰略領域的關鍵支撐材料。然而,行業長期面臨三大核心痛點:高端原材料依賴進口(如高性能碳纖維、特種樹脂)、生產工藝能耗高(傳統熱壓成型需高溫長時間加熱)、回收體系不完善(復合材料廢棄后難以降解)。這些痛點不僅制約了產業鏈的自主可控能力,更成為行業向綠色低碳轉型的關鍵瓶頸。

以天工國際為例,其雖在粉末冶金工模具鋼領域實現技術突破,但高端碳纖維復合材料的原材料仍需依賴進口,暴露了行業在基礎材料領域的短板。與此同時,傳統生產工藝的高能耗問題在“雙碳”目標下愈發凸顯,而回收技術的缺失則導致大量復合材料廢棄物難以循環利用,進一步加劇了資源浪費與環境污染。

一、行業現狀:技術突破與市場擴容的雙重驅動

1. 市場規模與區域布局:亞太地區成為增長引擎

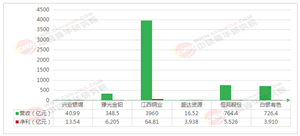

全球復合材料市場已形成以亞太地區為核心的增長格局。中國作為全球最大的生產和消費國,憑借完整的產業鏈和成本優勢,占據全球市場份額的顯著比例。華東、華南地區依托汽車、電子產業集群,成為主要消費區域;華北地區則因風電、基建需求旺盛,形成差異化市場分布。

中研普華產業院研究報告《2025-2030年中國先進復合材料行業全景調研及投資戰略咨詢報告》指出,亞太地區的市場主導地位源于制造業的快速轉移與本土企業的崛起。以中國為例,碳纖維復合材料在新能源汽車、風電葉片等領域的滲透率持續提升,帶動了區域市場的快速增長。同時,東南亞國家通過承接中低端產能轉移,進一步鞏固了亞太地區在全球產業鏈中的地位。

2. 技術突破:基體材料與增強材料的協同創新

基體材料是復合材料性能的核心載體。未來五年,樹脂體系將向“高溫耐受、快速固化、環保可降解”三大方向進化。例如,雙馬來酰亞胺(BMI)、聚酰亞胺(PI)等耐高溫樹脂逐步替代傳統環氧樹脂,滿足航空航天發動機、工業燃氣輪機等極端環境需求;光固化、微波固化技術縮短生產周期,部分企業通過納米添加劑提升固化效率,實現“分鐘級”成型;生物基環氧樹脂、聚乳酸(PLA)復合材料減少對石油資源的依賴,契合消費電子、包裝領域的環保趨勢。

增強材料的競爭焦點從“碳纖維獨大”轉向“纖維多元化與界面協同”。高模量(M系列)、高強高模(MJ系列)碳纖維需求增長,部分企業通過干噴濕紡技術提升纖維均勻性,降低生產成本;超細玻璃纖維、低介電玻璃纖維在5G通信、電子封裝領域應用擴大,表面處理技術提升了纖維與樹脂的界面結合力;麻纖維、竹纖維等生物基增強材料在汽車內飾、包裝領域逐步替代傳統塑料,滿足可持續發展需求。中研普華建議,企業需構建“纖維生產-界面改性-復合工藝”一體化能力,避免陷入“單一纖維”價格戰。

3. 制造工藝:自動化與智能化的關鍵升級

制造工藝是復合材料從“實驗室樣品”到“工業化產品”的關鍵橋梁。未來五年,自動化與智能化將成為工藝升級的核心方向:

自動化方面,自動鋪帶機(ATL)、自動纖維鋪放機(AFP)在航空航天領域普及,減少人工操作誤差,提升大型結構件生產效率;

智能化方面,AI算法優化鋪層設計,通過模擬不同鋪層角度對力學性能的影響,實現“定制化鋪層”;

增材制造方面,3D打印技術實現復雜結構一體化成型,連續纖維增強3D打印技術突破傳統模壓工藝的幾何限制。

以風電葉片生產為例,視覺定位系統與力反饋控制技術的結合,使鋪層精度提升至毫米級,生產效率提高數倍。中研普華強調,企業需通過設備升級與工藝軟件研發,構建“設計-制造-檢測”全流程數字化能力。

4. 應用場景:傳統領域深耕與新興市場拓展

交通運輸領域是復合材料需求增長的核心驅動力。在汽車制造中,復合材料應用于車身、電池包等關鍵部件,輕量化需求推動碳纖維增強塑料(CFRP)和玻璃纖維增強塑料(GFRP)的滲透率持續提升。新能源汽車領域,復合材料部件占比從早期的少量應用增長至顯著比例,助力續航里程提升。

建筑建材領域是復合材料應用的新藍海。碳纖維增強混凝土(CFRC)在橋梁加固、建筑抗震領域應用擴大;木塑復合材料(WPC)在戶外地板、園林景觀領域替代實木;氣凝膠復合材料在建筑保溫、冷鏈物流領域應用增長。中研普華指出,建筑建材領域對復合材料的性價比敏感度高,企業需通過規模化生產降低成本,同時開發具有防火、抗菌等附加功能的產品。

能源裝備領域是復合材料技術門檻最高的市場。風電葉片對高模量、抗疲勞復合材料的需求增長,光伏邊框、支架對耐候性復合材料的需求擴大,氫能儲罐內膽對高強度、低滲透復合材料的需求激增。中研普華分析顯示,能源裝備領域對材料認證周期長、技術要求嚴,企業需提前布局研發,與下游客戶聯合開發。

二、發展趨勢:技術融合、綠色轉型與產業鏈協同

1. 技術融合:高性能化與功能化的雙重突破

中研普華產業院研究報告《2025-2030年中國先進復合材料行業全景調研及投資戰略咨詢報告》預測,未來,復合材料行業將通過技術融合實現高性能化與功能化的雙重突破:

高性能化:碳纖維復合材料向更高強度、更低成本發展,智能復合材料通過植入傳感器實現自監測功能;

功能化:動態共價鍵調控型可回收熱固性樹脂基復合材料、生物基環氧樹脂柔性長鏈分子設計材料等新興領域,將成為行業增長的新引擎。

以低空經濟為例,無人機、eVTOL對材料輕量化、耐疲勞性的要求,推動耐疲勞環氧樹脂基復合材料研發。中研普華認為,技術融合將推動行業向“材料-結構-功能”一體化設計轉型。

2. 綠色轉型:低碳化與循環經濟的全面升級

在“雙碳”目標與全球環保意識覺醒的背景下,復合材料行業正從“性能優先”向“性能與環保兼顧”轉型:

原材料低碳化:植物基單體(如亞麻籽油、松香衍生物)部分替代石油基單體合成樹脂,天然纖維(如亞麻、劍麻)替代玻璃纖維,降低生產過程碳排放;

生產工藝節能改造:優化樹脂配方(如開發低溫快速固化樹脂)、改進成型設備(如采用微波加熱、紅外加熱替代傳統電熱),顯著減少生產過程的碳排放;

回收體系完善:開發碳纖維復合材料回收技術,建立從報廢車輛到原材料再生的閉環循環經濟模式。

歐盟《循環經濟行動計劃》推動行業向閉環生產模式轉型,中國企業的綠色認證(如EPD認證)將成為進入國際市場的“通行證”。

3. 產業鏈協同:從分散競爭到生態重構

國內市場呈現“頭部企業擴張、中小企業聚焦”的競爭格局。頭部企業通過并購上下游企業,構建“纖維生產-預浸料制備-復合材料成型”全鏈條能力,向航空航天、新能源汽車等高端市場滲透;中小企業聚焦細分領域,通過“專精特新”模式構建競爭壁壘。

國際市場中,歐美企業憑借專利布局與品牌優勢占據高端市場,部分國家通過技術出口管制限制中國企業的技術獲取。中研普華建議,頭部企業需通過技術溢出帶動產業鏈升級,中小企業需通過差異化定位避免同質化競爭。

4. 新興需求與模式創新:拓展行業邊界

新興需求方面,低空經濟、機器人、醫療植入物等領域對復合材料的需求增長。例如,開發柔性復合材料、生物相容性復合材料拓展應用場景;模式創新方面,部分企業通過“材料+服務”模式,提供從材料選型到結構設計的全流程解決方案,提升客戶粘性。

中研普華認為,企業需緊跟需求變化,提前布局新興賽道,同時通過模式創新分散風險。

先進復合材料行業正處于從“規模擴張”向“質量躍升”轉型的關鍵階段。技術突破、市場需求與政策催化的三重機遇,為行業提供了廣闊的發展空間。然而,高端材料進口依賴、環保標準趨嚴、產業鏈協同不足等挑戰,仍需企業通過加大研發投入、優化成本結構、深化國際合作等方式加以應對。

未來,行業將呈現三大發展趨勢:高性能化(碳纖維穩定性提升、熱塑性技術規模化)、綠色環保(生物基材料普及、回收體系完善)、智能化(AI設計、自動化產線)。對于企業與投資者而言,唯有聚焦核心技術突破、深化綠色轉型并把握新興市場機遇,方能在這場材料革命中占據先機。

......

欲獲悉更多關于行業重點數據及未來五年投資趨勢預測,可點擊查看中研普華產業院研究報告《2025-2030年中國先進復合材料行業全景調研及投資戰略咨詢報告》。

研究院服務號

研究院服務號

中研網訂閱號

中研網訂閱號