特鋼行業現狀洞察與未來趨勢展望

在全球制造業向高端化、智能化、綠色化加速轉型的背景下,特鋼行業作為支撐高端裝備制造、新能源、航空航天等戰略產業的核心基礎材料領域,正面臨前所未有的結構性矛盾。一方面,傳統低端特鋼產能過剩導致企業陷入“價格戰”泥潭,利潤空間持續壓縮;另一方面,高端特鋼產品仍依賴進口,關鍵材料“卡脖子”問題突出。這種“低端內卷、高端缺位”的困境,折射出行業從規模擴張向質量效益轉型的迫切需求。與此同時,環保政策倒逼、國際貿易壁壘升級、原材料價格波動等多重壓力,進一步加劇了特鋼企業的生存挑戰。如何突破技術壁壘、優化產業結構、實現綠色低碳發展,成為行業亟待解決的核心命題。

一、特鋼行業現狀:結構性矛盾與轉型陣痛

1. 供需格局:低端過剩與高端短缺并存

中研普華產業院研究報告《2025-2030年特鋼市場發展現狀調查及供需格局分析預測報告》分析,當前,中國特鋼行業呈現“總量擴張、結構失衡”的顯著特征。從供給端看,普鋼企業為應對建筑用鋼需求收縮,加速向特鋼領域轉型,導致中低端特鋼產能快速釋放。以軸承鋼、齒輪鋼為代表的普通特鋼產品同質化競爭激烈,產能利用率偏低,企業被迫通過價格戰爭奪市場份額。然而,在航空航天、核電、新能源汽車等高端領域,高溫合金、高強度鋼、特種不銹鋼等關鍵材料仍大量依賴進口。例如,航空發動機用高溫合金的國產化率不足50%,部分高端醫療器械用不銹鋼完全依賴國外供應。這種供需錯配不僅制約了下游產業升級,也使國內特鋼企業錯失高端市場紅利。

2. 產業鏈重構:上游資源約束與下游需求升級

特鋼產業鏈呈現“上游資源集中、中游技術分散、下游需求多元”的復雜格局。上游鐵礦石、鎳、鉻等關鍵資源由澳大利亞、巴西、南非等國主導,價格波動對中游制造企業形成強約束。例如,澳大利亞對鐵礦石出口的監管升級、南非鉑族金屬開采限制,直接推高了原材料成本。中游生產環節,普通特鋼產能過剩與高端產品依賴進口形成鮮明對比,企業技術創新能力不足導致產品性能難以滿足極端工況需求。下游應用領域則對材料性能提出嚴苛要求:航空航天領域需耐極端溫度、抗疲勞裂紋擴展的材料;新能源裝備領域要求輕量化與結構強度兼備;醫療器械領域需達到生物相容性與納米級表面粗糙度。這種需求升級倒逼特鋼企業從“規模導向”轉向“技術導向”,通過產能置換、技術改造優化供給結構。

3. 政策與市場雙重驅動:綠色轉型與國產替代加速

國家政策對特鋼行業的引導作用日益凸顯。《中國制造2025》明確將特鋼列為戰略性新興產業,提出到2025年高端特鋼產品自給率提升至80%以上。環保政策方面,“雙碳”目標推動行業進入深度脫碳階段,氫冶金、碳捕集等低碳技術從實驗室走向工業化應用。例如,河鋼集團氫冶金示范項目實現噸鋼碳排放大幅減少,寶武集團探索“綠電+氫能”零碳煉鋼模式。市場層面,新能源汽車、風電、光伏等新興產業對特鋼的需求爆發式增長。新能源汽車電機軸用特種不銹鋼需求年增速超20%,海上風電裝機量增長帶動高強鋼需求釋放。與此同時,“一帶一路”倡議為特鋼企業拓展海外市場提供新空間,東南亞、中東等地區基建需求旺盛,中國鋼企通過EPC總包、海外建廠等模式輸出技術標準,部分企業通過“技術換市場”策略成功對沖關稅影響。

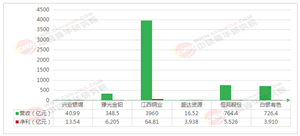

4. 企業競爭格局:頭部集中與細分龍頭并存

特鋼行業市場集中度持續提升,前十大鋼企產量占比突破四成,但與歐美成熟市場相比仍有差距。頭部企業通過兼并重組擴大規模,中信特鋼控股天津鋼管、重組南鋼,鞍鋼重組本鋼、控股凌鋼,形成“超大集團”與“專業領航”并舉的產業格局。中小企業則聚焦模具鋼、軸承鋼、彈簧鋼等傳統優勢領域,實施“精特優”戰略,通過差異化競爭避開與大型企業的正面交鋒。例如,蘇南地區培育多家專精特新“小巨人”企業,聚焦細分市場形成技術壁壘。外資企業如安賽樂米塔爾在汽車用鋼領域保持技術領先,通過專利壁壘鞏固市場地位。這種“頭部集中+細分龍頭”的格局,既提升了行業整體效率,又保留了創新活力。

二、特鋼行業發展趨勢:高端化、綠色化與全球化三重驅動

1. 技術升級:高端化與差異化并行

中研普華產業院研究報告《2025-2030年特鋼市場發展現狀調查及供需格局分析預測報告》預測,未來,特鋼行業將聚焦三大技術方向:一是材料性能升級,開發更輕、更強、更耐腐蝕、更環保的特種鋼材。例如,耐氫脆鋼管、高塑性金屬等材料將廣泛應用于深海開發、新能源儲能等領域;二是工藝創新,推廣電爐短流程、氫冶金等低碳工藝,降低能耗與排放。寶武集團“黑燈工廠”實現全流程無人化生產,工序能耗顯著降低;首鋼集團構建虛擬鋼廠模型,通過數字孿生技術縮短新產品研發周期;三是綠色制造,構建循環經濟模式,提高廢鋼回收利用率,推廣碳足跡管理。河鋼集團碳捕集項目實現食品級二氧化碳工業化應用,為鋼鐵行業碳減排提供新路徑。行業集中度將進一步提升,頭部企業通過兼并重組擴大規模,中小企業向“專精特新”轉型,服務化競爭成為新方向。

2. 綠色低碳:從成本負擔到競爭優勢

“雙碳”目標推動特鋼行業進入深度脫碳階段,綠色轉型將成為企業核心競爭力。氫冶金技術規模化應用加速,河鋼集團氫冶金項目實現穩定生產,寶武集團探索“綠電+氫能”零碳煉鋼模式。碳捕集、利用與封存(CCUS)技術商業化進程加快,河鋼集團碳捕集項目實現食品級二氧化碳工業化應用。行業加速構建碳足跡核算標準體系,加強碳計量管理。未來五年,氫冶金、電爐鋼等新工藝占比將顯著提升,低碳冶金流程、傳統長流程、短流程三種工藝流程將形成新格局。綠色溢價逐步顯現,具備碳減排能力的企業將在國際市場競爭中占據先機。歐盟碳關稅實施后,中國鋼企通過提前布局低碳技術,可有效對沖關稅成本,提升產品國際競爭力。

3. 全球化布局:從進口替代到技術輸出

隨著國內特鋼產品質量的提升,中國特鋼企業正加快“走出去”步伐。頭部企業通過在海外布局研發中心與生產基地,逐步參與國際高端市場競爭。例如,某企業在東南亞建設的特鋼生產基地,依托當地資源優勢降低原料成本,產品輻射“一帶一路”沿線國家;另一企業通過收購歐洲特種鋼材企業,獲得高端產品技術專利,提升國際市場份額。未來,行業競爭將不僅限于產品性能與價格,更體現在技術標準與專利布局上。在新能源用特鋼領域,中國企業有望主導制定風電用鋼、光伏支架用鋼的國際標準,從而提升全球產業鏈話語權。這種從“進口替代”到“技術輸出”的轉變,標志著中國特鋼行業正從“特鋼大國”向“特鋼強國”跨越。

4. 智能化賦能:從單點突破到全鏈條融合

工業互聯網、大數據、人工智能技術深度融入特鋼生產全流程。南鋼集團通過“黑燈工廠”實現原料、帶球工序的智能化管理,設備作業率提升,生球合格率提高,人效顯著提升。鋼軋一體化中心整合工序,開發高階模型,實現噸鋼質量成本降低,余坯替代成材率提升。質量管控方面,搭建特殊鋼質量一體化控制平臺,依托工業互聯網平臺,實現全流程質量追溯與AI判定,噸鋼能耗與質量風險顯著降低。設備運維實現全場景動態感知,融合電磁感應、光譜、聲紋、視覺等多維感知技術,打造“耳聰目明”的工業感知系統。智能化不僅提升生產效率,更推動產品質量升級,滿足新能源汽車、航空航天等領域對高性能鋼材的嚴苛需求。

特鋼行業正處于歷史性轉折點,高端制造業升級、能源結構轉型與國家戰略需求構成了行業增長的“三駕馬車”。未來,行業將呈現三大趨勢:一是產品結構向“高精尖特”升級,高端品種進口替代空間持續釋放;二是產業格局向“頭部集中+細分龍頭”演變,龍頭企業主導技術標準與市場規則,中小企業深耕細分領域形成差異化優勢;三是競爭維度從“成本競爭”轉向“技術競爭”,企業研發投入占比將顯著提升,基礎材料研究與工藝創新成為核心競爭力。

對于投資者而言,聚焦高端特鋼、綠色技術、循環經濟三大方向,將是分享行業紅利的核心路徑。高端特鋼領域,航空航天、核電、新能源汽車等下游應用將持續拉動需求,具備技術儲備的企業有望實現超額收益;綠色技術領域,氫冶金、碳捕集、智能環保監測系統等細分市場增速領先,具備區域整合能力的企業估值修復空間大;循環經濟領域,廢鋼回收利用、工業固廢資源化等模式將降低企業成本,提升可持續發展能力。

對于企業而言,唯有以技術創新為根基,以綠色轉型為方向,以全球化視野布局供應鏈,方能在全球競爭中占據制高點。通過加大研發投入、構建產學研用協同創新體系、拓展海外市場、主導國際標準制定,中國特鋼行業必將實現從“特鋼大國”到“特鋼強國”的跨越,為制造強國建設提供堅實材料基礎。

......

欲獲悉更多關于行業重點數據及未來五年投資趨勢預測,可點擊查看中研普華產業院研究報告《2025-2030年特鋼市場發展現狀調查及供需格局分析預測報告》。

研究院服務號

研究院服務號

中研網訂閱號

中研網訂閱號